Основными ингредиентами пшеничной соломы являются целлюлоза, полуцеллюлоза, лигнин, полифрин, белок и минералы. Среди них содержание целлюлозы, полуцеллюлозы и лигнина достигает 35–40%. Эффективными ингредиентами являются целлюлоза и полуцеллюлоза.

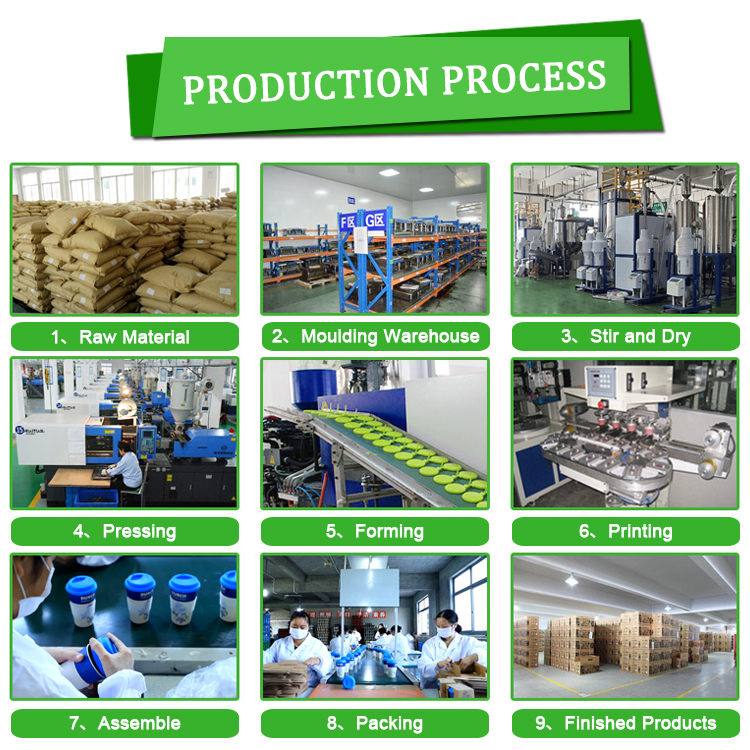

Первым этапом производства посуды является рвение и разминание соломы. Используйте конвейерную ленту, чтобы отправить пшеничную солому в машину для отрыва нитей. После обработки машины соломинка станет мягкой и имеет длину от 3 до 5 см. Положите 800 кг воды на 1000 кг соломы для влажной воды, а затем накапливайте в течение 48–50 часов, пока солома полностью не намокнет и не станет мягкой, и вы сможете перейти к нижнему процессу.

Размягченная пшеничная солома промывается и отделяется в гидравлической травосборочной машине. Когда солома поступает в гидравлическую травосборочную машину, одновременно добавляется циркулирующая вода, чтобы контролировать концентрацию жидкости для смешивания соломенной воды примерно до 10%. После обработки песок, листья, колосья и травяные фестивали в соломинках после измельчения сливаются с водой. Тяжелые предметы, такие как камни и железные блоки, выбрасываются из окружающей каменной трубы под действием центробежной силы. Наконец, остальное относительно чистое. Фрагменты стебля.

Лирин — основное вещество, существующее в слое цитоплазмы. Это позволяет клеткам прилипать друг к другу и становиться твердыми. Чтобы получить целлюлозу и полуцеллюлозу, пригодную для изготовления посуды, необходимо отделить ее от лигнина, удалить лигнин или очистить его или очистить или очистить. Разломайте резинку древесным качеством. В соответствии с принципом разложения при определенной температуре солому можно разделить на волокна с помощью машины для разложения соломы. При обработке от 120°С до 140°С лигнин переходил из состояния хрустящего стекла в очень мягкое резиновое состояние, тесно сочетающееся с целлюлозой и полуцеллюлозой. Агрегативная прочность посуды.

После разложения соломы смесь соломенной воды направляется в промывочную систему для очистки и концентрирования, оставляя только целлюлозу, полуцеллюлозу и трансгендерный лигнин. После очистки суспензию необходимо дополнительно уплотнить экструдером, чтобы получить сырье соломенных столов. Несмотря на предыдущее лечение, все еще существует проблема, которая не была решена, а именно проблемы с пигментами в пшеничной соломе. Поскольку пшеничная солома сама по себе желтая, желтый цвет замачивается после горячей воды. Как можно очистить этот цвет? Поскольку краска может пропитаться горячей водой, ее можно удалить при приготовлении пищи. Под действием горячей воды температурой 96°С пигмент в волокне вымачивается. Процесс необратим. После нескольких варок полученную суспензию соломенных волокон можно использовать для изготовления столовой посуды.

В резервуар для ингредиентов добавьте воду общим весом, в 50–60 раз превышающим общий вес соломенного волокна, а затем добавьте от 5 до 8% гидроизоляционного агента и 0,8% маслостойкого агента в зависимости от общего веса сырья. и перемешайте до получения однородной кашицы для дальнейшего использования. К одноразовому приему пищи предъявляется одно из важнейших требований к качеству: нельзя проливать питательную воду для супа и не проливать пищу с маслом. Поэтому необходимо добавить соответствующее количество маслостойкого и гидроизоляционного средства, но это должна быть пищевая добавка. Приготовленная суспензия по трубопроводу транспортируется к формовочной машине одноразовой посуды. При установке поместите форму для пищевого диска, изготовленную из металлической сетки, на машину, а затем опустите машину. После того, как суспензия равномерно выльется в контейнер, откройте переключатель насоса вакуумного насоса. Жидкость в контейнере будет медленно падать. Дисциплина. Этот метод позволяет удалить лишнюю воду из суспензии, чтобы твердые ингредиенты в суспензии равномерно прикрепились к внутренней стенке формы. Когда переключатель выключен, чтобы вынуть форму из металлической сетки, влажную пульпу можно удалить. Затем влажный зародыш целлюлозы был перенесен в машину для установки посуды, и на верхней и нижней папках образовалась форма. Когда верхняя и нижняя формы были скреплены вместе, температура пара от 170 ° C до 180 ° C, а содержание воды в посуде достигало около 8% за счет метода термопрессования. В это время первоначально применялась посуда.

После формовки посуды края получаются неровными и портят красоту. Поэтому необходимо создать идеальный резак посредством процесса резки. Формы, используемые на бордюрной машине, точно такие же, как и форма, и форма на формовочной машине. После закрепления посуды машину включают, а лишние края посуды штампуют, что становится одноразовой посудой, которую можно использовать.

Перед отправкой с завода соломенную посуду необходимо осмотреть, продезинфицировать и упаковать. При этом необходимо проверить качество внешнего вида; Кроме того, каждая партия посуды должна быть проверена, а содержание выборочного контроля включает в себя физико-механические свойства и микробные показатели. Хотя при производстве соломенной посуды действуют строгие стандарты санитарного контроля, перед производством необходимо провести дезинфекцию озоном и ультрафиолетом, чтобы уничтожить репродуктивные тела бактерий на поверхности посуды, такие как споры и грибки.

Время публикации: 06 октября 2022 г.