Principalele ingrediente ale paielor de grau sunt celuloza, semiceluloza, lignina, polifrina, proteinele si mineralele. Printre acestea, conținutul de celuloză, semi-celuloză și lignină este de la 35% până la 40%. Ingredientele eficiente sunt celuloza și semiceluloza.

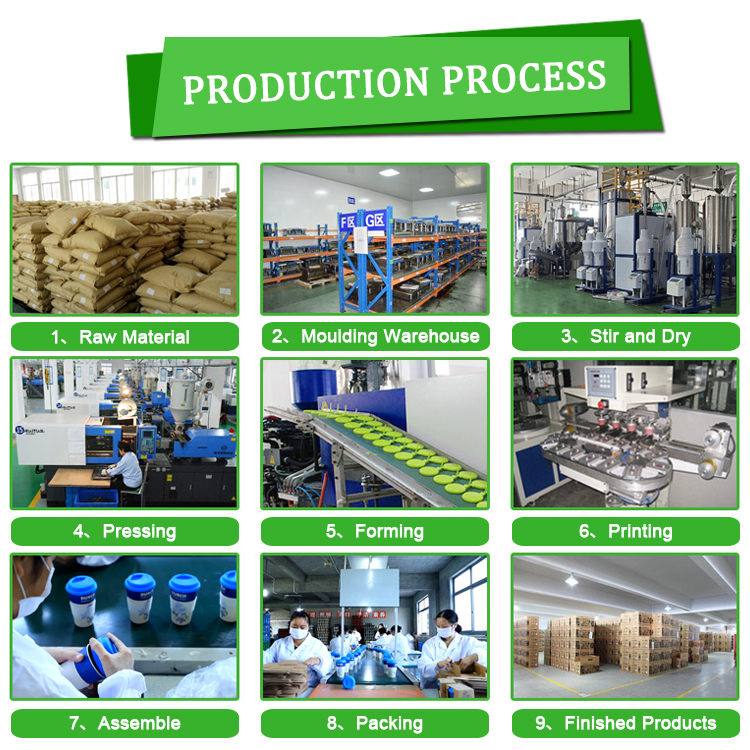

Primul pas în producția de veselă este ruperea și frământarea paielor. Utilizați o bandă transportoare pentru a trimite paie de grâu în mașina de rupere a aței dentare. După ce mașina este tratată, paiele vor avea o lungime de 3 până la 5 cm, o textură moale. Pune 800 de kilograme de apă la 1.000 de kg de paie pentru apă umedă, apoi acumulează timp de 48 până la 50 de ore până când paiele sunt complet umede și înmuiate și poți intra în procesul inferior.

Paiele de grâu înmuiate vor fi spălate și separate în mașina de iarbă hidraulică. Când paiele intră în mașina de iarbă hidraulică, apa circulantă este adăugată în același timp pentru a controla concentrația lichidului de amestecare a apei cu paie la aproximativ 10%. După tratament, nisipul, frunzele, țepii și festivalurile de iarbă din paie sunt descărcate cu apă după ce au fost sparte. Obiectele grele precum pietrele și blocurile de fier sunt evacuate din tubul de piatră din jur sub acțiunea forței centrifuge. În cele din urmă, restul este relativ curat. Fragmente de tulpină.

Lirina este principala substanță care există în stratul de citoplasmă. Permite celulelor să se lipească între ele și să fie solide. Pentru a obține celuloza și semiceluloza potrivite pentru vesela, este necesar să o separați de lignină, să o îndepărtați sau să o curățați sau să o curățați sau să o curățați. Rupe guma cu lemn de calitate. Conform principiului degenerării la o anumită temperatură, paiele pot fi separate în fibre cu ajutorul mașinii de descompunere a paielor. În timpul tratamentului de la 120 ° C până la 140 ° C, lignina s-a transformat din starea de sticlă crocantă într-o stare de cauciuc foarte moale, care este strâns combinată cu celuloză și semi-celuloză. Puterea de agregare a veselei.

După descompunerea paielor, amestecul de apă de paie este trimis la sistemul de spălare pentru curățare și concentrare, rămânând doar celuloză, celuloză semi-celuloză și lignină transgen. După curățarea șlamului, este necesar să se condenseze în continuare cu extruderul pentru a obține materiile prime ale meselor de paie. Desi tratamentul anterior, mai exista o problema care nu a fost rezolvata, adica problemele de pigment in paiele de grau. Deoarece paiele de grâu în sine sunt galbene, culoarea galbenă este înmuiată după apă fierbinte. Cum poate fi curățată această culoare? Deoarece apa fierbinte poate fi înmuiată în culoare, culoarea poate fi îndepărtată prin gătit. Sub acțiunea apei fierbinți la 96 ° C, pigmentul din fibră este înmuiat. Procesul este ireversibil. După mai multe gătiri, pasta de fibre de paie obținută poate fi folosită pentru a produce veselă.

În rezervorul de ingrediente, adăugați apă cu o greutate totală de 50 până la 60 de ori greutatea totală a fibrei de paie, apoi adăugați 5% până la 8% agent de impermeabilizare și 0,8% agent rezistent la ulei, în funcție de greutatea totală a materiei prime. , și amestecați-o într-o pastă uniformă pentru utilizare ulterioară. O singură masă are una dintre cele mai importante cerințe de calitate, adică apa prosperă din supă nu poate fi scursă, iar alimentele cu ulei nu pot fi scurse. Prin urmare, este necesar să adăugați o cantitate adecvată de agent rezistent la ulei și impermeabilizare, dar trebuie să fie un aditiv alimentar. Suspensia preparată este transportată la mașina de setat și turnat a veselei de unică folosință prin conductă. Când setați, puneți pe mașină matrița pentru discuri alimentare din rețea metalică și apoi aruncați mașina. După ce nămolul este eliberat uniform în recipient, deschideți comutatorul pompei de vid. Suspensia din recipient va cădea încet. Disciplina. Această metodă poate elimina excesul de apă din suspensie, astfel încât ingredientele solide din suspensie să fie atașate uniform de peretele interior al matriței. Când întrerupătorul este oprit pentru a scoate matrița cu plasă metalică, pulpa umedă poate fi îndepărtată. Apoi, embrionul de pulpă umedă a fost transferat la mașina de fixare a veselei și a existat o matriță pe folderele de sus și de jos. Când matrițele superioare și inferioare au fost strânse împreună, aburul de la 170 ° C la 180 ° C și conținutul de apă al veselii a ajuns la aproximativ 8% prin metoda de presare la căldură. În acest moment, vesela a fost aplicată inițial.

După vesela turnată, marginile sunt inegale și afectează frumusețea. Prin urmare, este necesar să se producă un tăietor perfect printr-un proces de tăiere. Formele folosite pe mașina de bordură sunt exact aceleași cu matrița și matrița pe mașina de turnat. După fixarea veselei, mașina este pornită, iar marginile în exces ale veselei sunt ștanțate, care devine o veselă de unică folosință care poate fi folosită.

Înainte de a părăsi fabrica, vesela din paie trebuie inspectată, dezinfectată și ambalată. În acest proces trebuie verificată calitatea aspectului; în plus, fiecare lot de veselă trebuie efectuat, iar conținutul inspecției de eșantionare include proprietăți fizico-mecanice și indicatori microbieni. Deși vesela din paie are standarde stricte de control al sănătății în producție, dezinfectarea cu ozon și dezinfecția cu ultraviolete trebuie efectuate înainte de fabrică pentru a ucide corpul reproducător bacterian de pe suprafața veselei, cum ar fi sporii și ciupercile.

Ora postării: Oct-06-2022