Vehnän oljen pääainesosat ovat selluloosa, puoliselluloosa, ligniini, polyfriini, proteiini ja kivennäisaineet. Niistä selluloosan, puoliselluloosan ja ligniinin pitoisuus on jopa 35–40 prosenttia. Tehokkaat ainesosat ovat selluloosa ja puoliselluloosa.

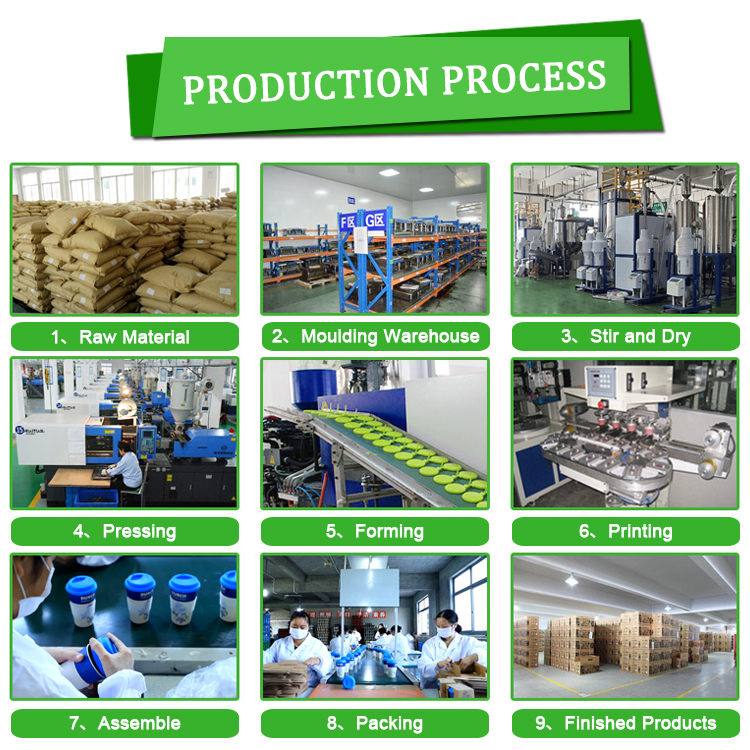

Ensimmäinen askel astioiden valmistuksessa on olkien repiminen ja vaivaaminen. Käytä kuljetinhihnaa vehnän olkien lähettämiseen hammaslangan virtausrepäisykoneeseen. Koneen käsittelyn jälkeen pillistä tulee 3–5 cm pitkä, pehmeä rakenne. Laita 800 kiloa vettä 1000 kiloa olkia kohden märkää vettä varten ja kerää sitten 48-50 tuntia, kunnes olki on täysin märkä ja pehmentynyt, ja voit siirtyä alempaan prosessiin.

Pehmennetty vehnän olki pestään ja erotetaan hydraulisessa nurmikoneessa. Kun olki tulee hydrauliseen ruohokoneeseen, kiertovettä lisätään samalla olkiveden sekoitusnesteen pitoisuuden säätämiseksi noin 10 %:iin. Käsittelyn jälkeen oljessa oleva hiekka, lehdet, piikit ja ruohojuhlat poistetaan vedellä murtamisen jälkeen. Raskaat esineet, kuten kivet ja rautaharkot, poistuvat ympäröivästä kiviputkesta keskipakovoiman vaikutuksesta. Lopulta loppuosa on suhteellisen puhdasta. Varren palaset.

Lyriini on pääaine, joka esiintyy sytoplasmakerroksessa. Se mahdollistaa solujen tarttumisen toisiinsa ja kiinteästi. Jotta selluloosa ja puoliselluloosa saadaan sopivaksi astioihin, se on erotettava ligniinistä, poistettava ligniini tai kirkastettava tai kirkastettava tai kirkastettava. Riko kumi puulaadulla. Tietyssä lämpötilassa tapahtuvan rappeutumisen periaatteen mukaisesti oljet voidaan erottaa kuiduiksi oljenhajotuskoneen avulla. Käsittelyn aikana 120 °C - 140 °C ligniini muuttui rapeasta lasitilasta erittäin pehmeäksi kumitilaksi, joka yhdistyy läheisesti selluloosan ja puoliselluloosan kanssa. Astioiden yhdistämisvoimakkuus.

Olkien hajottajan jälkeen olkiveden seos lähetetään pesujärjestelmään puhdistusta ja konsentraatiota varten, jolloin jäljelle jää vain selluloosa, puoliselluloosa ja transsukupuolinen ligniini. Lietteen puhdistuksen jälkeen on tarpeen tiivistää edelleen ekstruuderin avulla olkipöytien raaka-aineiden saamiseksi. Edellisestä käsittelystä huolimatta on edelleen ongelma, jota ei ole ratkaistu, eli pigmenttiongelmat vehnän oljessa. Koska vehnän olki itsessään on keltainen, keltainen väri liotetaan kuuman veden jälkeen. Miten tämän värin saa pois? Koska kuuma vesi voidaan liottaa väriin, väri voidaan poistaa keittämällä. Kuuman veden vaikutuksesta 96 ° C: ssa kuidun pigmentti imeytyy pois. Prosessi on peruuttamaton. Usean kypsennyksen jälkeen saadusta olkikuituliemestä voidaan valmistaa astioita.

Lisää ainesosasäiliöön vettä, jonka kokonaispaino on 50–60 kertaa olkikuidun kokonaispaino, ja lisää sitten 5–8 % vedeneristysainetta ja 0,8 % öljynkestävää ainetta raaka-aineen kokonaispainon mukaan. ja sekoita tasaiseksi massaksi myöhempää käyttöä varten. Kerta-aterialla on yksi tärkeimmistä laatuvaatimuksista, eli kukoistava keittovesi ei pääse vuotamaan eikä öljyinen ruoka pääse vuotamaan. Siksi on tarpeen lisätä sopiva määrä öljyn- ja vedenpitävää ainetta, mutta sen on oltava elintarvikelaatuista lisäainetta. Valmistettu liete kuljetetaan putkilinjaa pitkin kertakäyttöastioiden asettamis- ja muovauskoneeseen. Aseta metalliverkosta valmistettu ruokalevymuotti koneen päälle ja pudota kone. Kun liete on tasaisesti vapautunut säiliöön, avaa tyhjiöpumpun kytkin. Säiliössä oleva liete putoaa hitaasti. Kuri. Tällä menetelmällä voidaan poistaa lietteestä ylimääräinen vesi, jolloin lietteen kiinteät ainesosat kiinnittyvät tasaisesti muotin sisäseinään. Kun kytkin kytketään pois päältä metalliverkkomuotin poistamiseksi, märkä massa voidaan poistaa. Sitten märkä sellun alkio siirrettiin astiastokoneeseen, ja ylä- ja alakansiossa oli muotti. Kun ylä- ja alamuotti solmittiin yhteen, höyry 170 °C:sta 180 °C:seen ja astioiden vesipitoisuus nousi lämpöpuristusmenetelmällä noin 8 %:iin. Tällä kertaa astioita käytettiin alun perin.

Muotoiluastioiden jälkeen reunat ovat epätasaisia ja vaikuttavat kauneuteen. Siksi on välttämätöntä tuottaa täydellinen leikkuri leikkausprosessin kautta. Reunuskoneessa käytetyt muotit ovat täsmälleen samat kuin muotti ja muottikoneen muotti. Astioiden kiinnittämisen jälkeen kone käynnistetään ja astioiden ylimääräiset reunat leimataan, josta tulee kertakäyttöastia, jota voidaan käyttää.

Ennen tehtaalta lähtöä olkiastiat on tarkastettava, desinfioitava ja pakattava. Tässä prosessissa ulkonäön laatu on tarkistettava; Lisäksi jokainen astiaerä on suoritettava ja näytteenottotarkastuksen sisältö sisältää fyysiset mekaaniset ominaisuudet ja mikrobi-indikaattorit. Vaikka olkiastioiden valmistuksessa on tiukat terveysvalvontastandardit, otsonin desinfiointi ja ultraviolettidesinfiointi on suoritettava ennen tehdasta astioiden pinnalla olevien bakteerien lisääntymiselimien, kuten itiöiden ja sienten, tappamiseksi.

Postitusaika: 06.10.2022